PCB 공장의 관통 구멍 PTH 공정---무전해 화학 구리 도금

거의 모든PCB이중층 또는 다층의 경우 도금 관통 구멍(PTH)을 사용하여 내부 레이어 또는 외부 레이어 사이의 도체를 연결하거나 구성 요소 리드선을 고정합니다.이를 달성하려면 구멍을 통해 전류가 흐르도록 잘 연결된 경로가 필요합니다.그러나 도금 공정 이전에는 인쇄 회로 기판이 비전도성 복합 기판 재료(에폭시 유리, 페놀 종이, 폴리에스테르 유리 등)로 구성되어 있기 때문에 관통 구멍이 비전도성이 있습니다.구멍 경로를 통해 전도성을 생성하려면 회로 기판 설계자가 지정한 약 25미크론(1밀 또는 0.001인치) 이상의 구리가 구멍 벽에 전해 증착되어 충분한 연결을 생성해야 합니다.

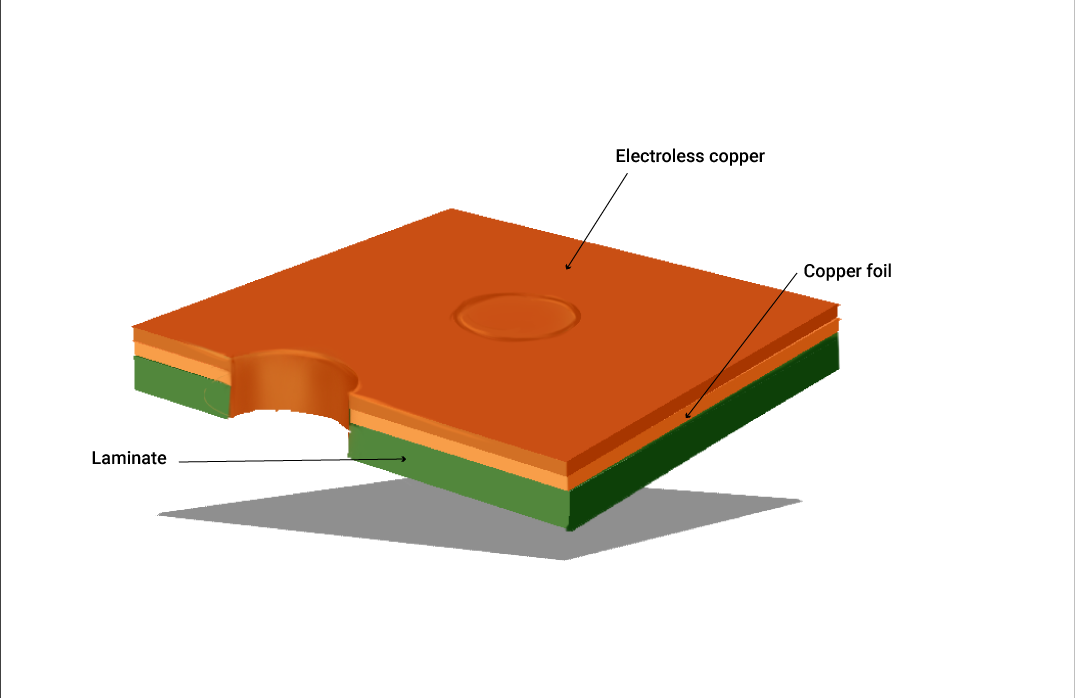

전해 구리 도금에 앞서, 첫 번째 단계는 인쇄 배선 기판의 홀 벽에 초기 전도성 층을 얻기 위한 무전해 구리 도금이라고도 하는 화학적 구리 도금입니다.자기 촉매 산화 환원 반응은 관통 구멍의 비전도성 기판 표면에서 발생합니다.벽에는 약 1~3 마이크로미터 두께의 매우 얇은 구리 코팅이 화학적으로 증착됩니다.그 목적은 배선 기판 설계자가 지정한 두께로 전해 증착된 구리를 추가로 축적할 수 있을 만큼 충분히 전도성이 있는 구멍 표면을 만드는 것입니다.구리 외에도 팔라듐, 흑연, 폴리머 등을 도체로 사용할 수 있습니다.그러나 일반적인 상황에서는 전자 개발자에게 구리가 최선의 선택입니다.

IPC-2221A 표 4.2에 따르면 평균 구리 증착을 위해 PTH 벽에 무전해 구리 도금 방법으로 적용되는 최소 구리 두께는 클래스 Ⅰ 및 클래스 Ⅱ의 경우 0.79밀이고, 클래스 2의 경우 0.98밀입니다.수업Ⅲ.

화학 구리 증착 라인은 완전히 컴퓨터로 제어되며 패널은 오버헤드 크레인에 의해 일련의 화학 및 세척조를 통해 운반됩니다.먼저 PCB 패널을 사전 처리하여 드릴링에서 모든 잔여물을 제거하고 구리의 화학적 증착에 탁월한 거칠기와 전기 양성성을 제공합니다.중요한 단계는 구멍의 과망간산염 제거 공정입니다.처리 과정에서 접착력을 보장하기 위해 내부 층 가장자리와 구멍 벽에서 얇은 에폭시 수지 층이 에칭됩니다.그런 다음 모든 구멍 벽을 활성 욕조에 담그고 활성 욕조에 팔라듐 미세 입자를 심습니다.욕조는 일반적인 공기 교반 상태로 유지되며 패널은 구멍 내부에 형성될 수 있는 잠재적인 기포를 제거하기 위해 욕조를 통해 지속적으로 이동합니다.팔라듐 목욕 후 패널의 전체 표면에 얇은 구리 층이 증착되고 구멍이 뚫립니다.팔라듐을 사용한 무전해 도금은 유리섬유에 대한 구리 코팅의 가장 강력한 접착력을 제공합니다.마지막에는 구리 코팅의 다공성과 두께를 확인하기 위한 검사가 수행됩니다.

각 단계는 전체 프로세스에 매우 중요합니다.절차를 잘못 처리하면 전체 PCB 보드 배치가 낭비될 수 있습니다.그리고 PCB의 최종 품질은 여기에 언급된 단계에 크게 좌우됩니다.

이제 전도성 구멍을 사용하여 회로 기판용 내부 레이어와 외부 레이어 사이의 전기적 연결이 구축되었습니다.다음 단계는 배선 기판의 구멍과 상단 및 하단 층의 구리를 특정 두께로 성장시키는 것입니다. 즉 구리 전기도금입니다.

최첨단 PTH 기술을 적용한 PCB ShinTech의 완전 자동화된 화학 무전해 구리 도금 라인.

게시 시간: 2022년 7월 18일