PCB 제조 및 PCB 조립 기능

PCB 제조 역량

| 품목 | 표준 PCB | 고급 PCB |

| 제조능력 | 40,000m2달마다 | 40,000m2달마다 |

| 층 | 1,2,4, 최대 10개 레이어 | 1,2,4, 최대 50개 레이어 |

| 재료 | FR-4, CEM-1, 알루미늄 등 | FR-4(보통 ~ 높은 Tg), 높은 CTI FR-4, CEM-1, CEM-3, 폴리이미드(PI), Rogers, 유리 에폭시, 알루미늄 베이스, Rohs 준수, RF 등 |

| PCB 유형 | 엄격한 | 강성, 유연성, 강성-유연성 |

| 최소코어 두께 | 4mil/0.1mm(2-12레이어), 2mil/0.05mm(≥13레이어) | 4mil/0.1mm(2-12레이어), 2mil/0.06mm(≥13레이어) |

| 프리프레그 유형 | 1080, 2116, 765-8, 106, 3313, 2165, 1500 | 1080, 2116, 765-8, 106, 3313, 2165, 1500 |

| 최대 보드 크기 | 26''*20.8'' /650mm*520mm | 맞춤형 |

| 보드 두께 | 0.4mm/16mil-2.4mm/96mil | 0.2mm/8mil-10.0mm/400mil |

| 두께 공차 | ±0.1mm(보드 두께<1.0mm);±10%(보드 두께≥1.0mm) | ±0.1mm(보드 두께<1.0mm);±4%(보드 두께≥1.0mm) |

| 치수 편차 | ±0.13mm/5.2mil | ±0.10mm/4밀 |

| 뒤틀림 각도 | 0.75% | 0.75% |

| 구리 두께 | 0.5-10온스 | 0.5-18온스 |

| 구리 두께 공차 | ±0.25온스 | ±0.25온스 |

| 최소선 너비/공간 | 4밀/0.1mm | 2밀/0.05mm |

| 최소드릴 구멍 직경 | 8mil/0.2mm(기계식) | 4mil/0.1mm(레이저), 6mil/0.15mm(기계식) |

| PTH 벽 두께 | ≥18μm | ≥20μm |

| PTH 홀 공차 | ±3mil/0.076mm | ±2mil/0.05mm |

| NPTH 홀 공차 | ±2mil/0.05mm | ±1.5mil/0.04mm |

| 최대.종횡비 | 12:1 | 15:1 |

| 최소맹인/매장 경로 | 4밀/0.1mm | 4밀/0.1mm |

| 표면 마감 | HASL, OSP, 이머젼 골드 | HASL, OSP, Nickle, Immersion Gold, Imm Tin, Imm Silver 등 |

| 솔더 마스크 | 녹색, 빨간색, 흰색, 노란색, 파란색, 검정색 | 녹색, 빨간색, 흰색, 노란색, 파란색, 검정색, 주황색, 보라색 등. |

| 솔더 마스크 오프셋 | ±3mil/0.076mm | ±2mil/0.05mm |

| 실크스크린 컬러 | 녹색, 빨간색, 흰색, 노란색, 파란색, 검정색 | 녹색, 파란색, 검정색, 흰색, 빨간색, 보라색, 투명, 회색, 노란색, 주황색 등. |

| 실크스크린 최소.선의 폭 | 0.006'' 또는 0.15mm | 0.006'' 또는 0.15mm |

| 임피던스 제어 | ±10% | ±5% |

| 구멍 위치 공차 | ±0.05mm, ±0.13mm(2nd구멍을 1로 뚫었습니다.st구멍 위치) | ±0.05mm, ±0.13mm(2nd구멍을 1로 뚫었습니다.st구멍 위치) |

| PCB 절단 | 전단, V-점수, 탭 라우팅 | 전단, V-점수, 탭 라우팅 |

| 테스트 및 검사 | AOI, 플라이 프로브 테스트, ET 테스트, 미세 단면 검사, 납땜성 테스트, 임피던스 테스트 등 | AOI, 플라이 프로브 테스트, ET 테스트, 미세 단면 검사, 납땜성 테스트, 임피던스 테스트 등 |

| 품질 기준 | IPC 클래스 II | IPC 클래스 II, IPC 클래스 III |

| 인증 | UL, ISO9001:2015, ISO14001:2015, TS16949:2009, RoHS 등 | UL, ISO9001:2008, ISO14001:2008, TS16949:2009, AS9100, RoHS 등 |

PCB 조립 기능

| 서비스 | 턴키 방식으로 베어 보드 제조, 부품 소싱, 조립, 패키지, 배송;고객의 요구에 따라 위 목록의 키티드/부분 칠면조 부분 프로세스. |

| 시설 | 자체 SMT 라인 15개, 자체 Through-hole 라인 3개, 자체 최종 조립 라인 3개 |

| 유형 | SMT, 스루홀, 혼합(SMT/스루홀), 단면 또는 양면 배치 |

| 리드타임 | Quickturn, 프로토타입 또는 소량: 근무일 기준 3~7일(모든 부품이 준비됨).대량 주문: 영업일 기준 7~28일(모든 부품 준비 완료)예약배송 가능 |

| 제품 테스트 | X-Ray 검사, ICT(In-Circuit Testing), 100% BGA X-Ray 검사, AOI 테스트(자동 광학 검사), 테스트 지그/몰드, 기능 테스트, 위조 부품 검사(키티드 조립 유형) 등 |

| PCB 사양 | 강성, 금속 코어, 유연성, Flex-Rigid |

| 수량 | MOQ: 1개프로토타입, 소량주문, 대량생산 |

| 부품 조달 | 턴키, 키트형/부분 턴키 |

| 스텐셜 | 레이저 절단 스테인레스 스틸 |

| 나노코팅 가능 | |

| 납땜 유형 | 납 함유, 무연, RoHS 준수, 무세정 및 물 청정 플럭스 |

| 필요한 파일 | PCB: Gerber 파일(CAM, PCB, PCBDOC) |

| 구성요소: BOM(BOM 목록) | |

| 조립: Pick & Place 파일 | |

| PCB 패널 크기 | 최소크기: 0.25*0.25인치(6mm*6mm) |

| 최대 크기: 48*24 인치(1200mm*600mm) | |

| 구성 요소 세부 정보 | 01005 크기까지 패시브 |

| BGA 및 초미세(uBGA) | |

| 무연 칩 캐리어/CSP | |

| 쿼드 플랫 패키지 무연(QFN) | |

| 쿼드 플랫 패키지(QFP) | |

| PLCC(플라스틱 리드 칩 캐리어) | |

| SOIC | |

| 패키지 온 패키지(PoP) | |

| 소형 칩 패키지(0.02mm/0.8mils까지 미세 피치) | |

| 양면 SMT 조립 | |

| Ceramic BGA, Plastic BGA, MBGA 자동 배치 | |

| BGA 및 MBGA 제거 및 교체, 최소 0.35mm 피치, 최대 45mm | |

| BGA 수리 및 리볼 | |

| 부품 제거 및 교체 | |

| 케이블 및 와이어 | |

| 구성 요소 패키지 | 컷 테이프, 튜브, 릴, 부분 릴, 트레이, 벌크, 느슨한 부품 |

| 품질 | IPC 클래스 II / IPC 클래스 III |

| 기타 기능 | DFM 분석 |

| 수성 세척 | |

| 등각 코팅 | |

| PCB 테스트 서비스 |

품질 관리

품질은 우리의 최우선 순위입니다.PCB ShinTech은 PCB가 최고의 품질과 일관성으로 생산되고 조립되도록 목표로 삼은 접근 방식을 가지고 있습니다.PCB신텍에서는 그 어떤 것도 우연에 맡기지 않습니다.우리는 고객에게 동일한 최고 수준의 제품과 서비스를 일관되게 제공할 수 있도록 모든 프로세스를 정의하고 작업 지침을 문서화하기 위해 모든 기능 수준에서 열심히 노력합니다.

1. 고객의 기대와 요구를 이해합니다.

2. 끊임없이 새로운 가치를 창출하여 고객에게 전달한다.

3. 고객불만사항에 대한 신속한 대응문제가 발생하면 이러한 모든 사건을 무엇이 잘못되었는지, 재발을 방지하는 방법을 배울 수 있는 기회로 삼습니다.

4. 제대로 작동하는 품질 관리 시스템을 구축하고 시스템의 효율성을 지속적으로 개선합니다.

우리는 올바른 툴링을 준비하고, 올바른 장비를 사용하고, 올바른 자재를 구매하고, 올바른 처리를 구현하고, 올바른 운영자를 고용하고 교육함으로써 PCB 및 PCBA의 품질을 뒷받침합니다.각 주문은 고객의 이익을 위해 효율성을 높일 뿐만 아니라 고객의 기대와 보드 사양에 맞춰 제작된 고품질 제품을 지속적으로 제공한다는 기본 목표를 가지고 동일하게 엄격하게 통제되는 프로세스를 거칩니다.

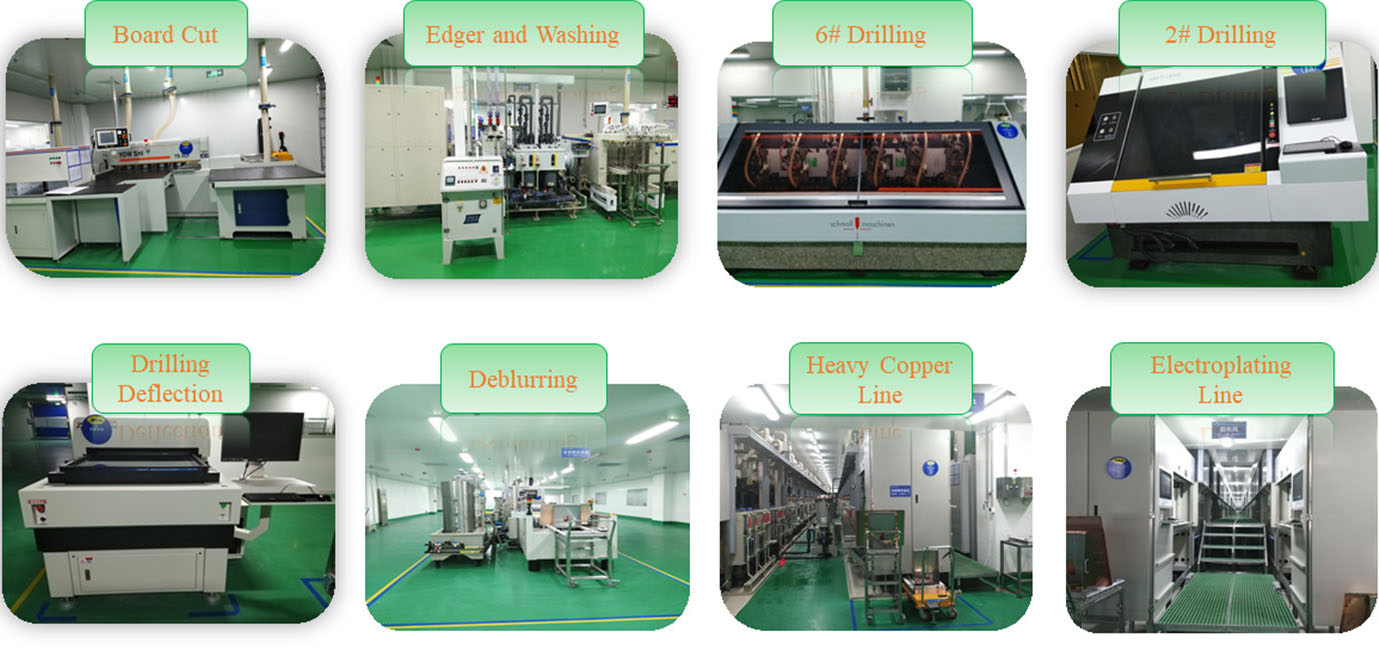

사내 시설 및 장비

PCB신텍의 자체 시설은 40,000m를 생산할 수 있습니다.2PCB 제조의 월별.동시에 PCB 신테크는 15개의 SMT 라인과 3개의 스루홀 라인을 자체 보유하고 있습니다.귀하의 PCB는 대규모 공장 풀 중 최저 입찰자에 의해 생산되지 않습니다.PCB 조립에서 뛰어난 품질의 성능을 달성하기 위해 우리는 X 레이, 솔더 페이스트, 픽 앤 플레이스 등을 포함하여 전체 조립 공정에 필요한 정확한 정밀도를 허용하는 최신 장비에 지속적으로 투자합니다.

직원 교육

PCB ShinTech의 각 제조 및 조립 시설에는 품질 제공이 가장 중요한 목표이기 때문에 완전히 훈련된 검사관이 있습니다.운영자 교육은 매우 중요합니다.프로세스를 진행하면서 보드를 확인하는 것은 모든 운영자의 의무이며, 우리는 그들이 완전한 교육을 받고 필요한 전문 지식을 얻었는지 확인합니다.

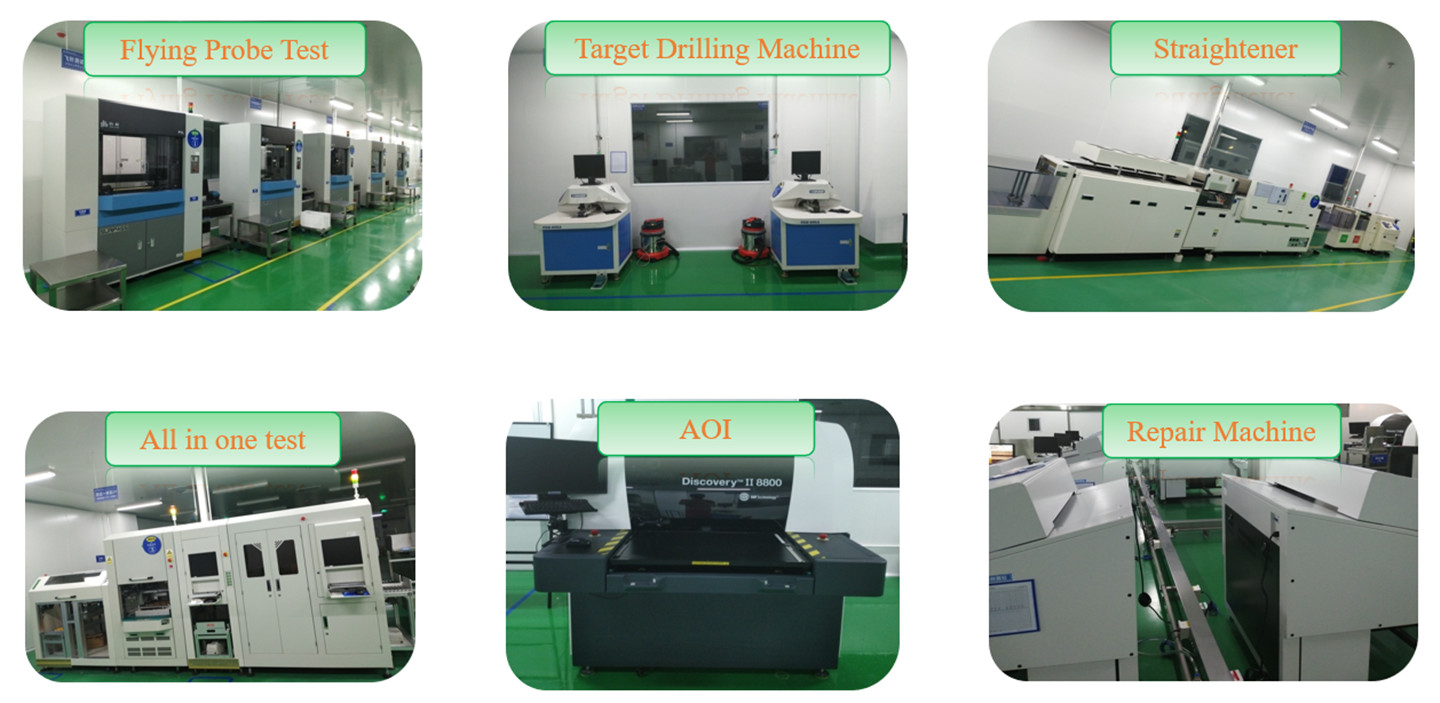

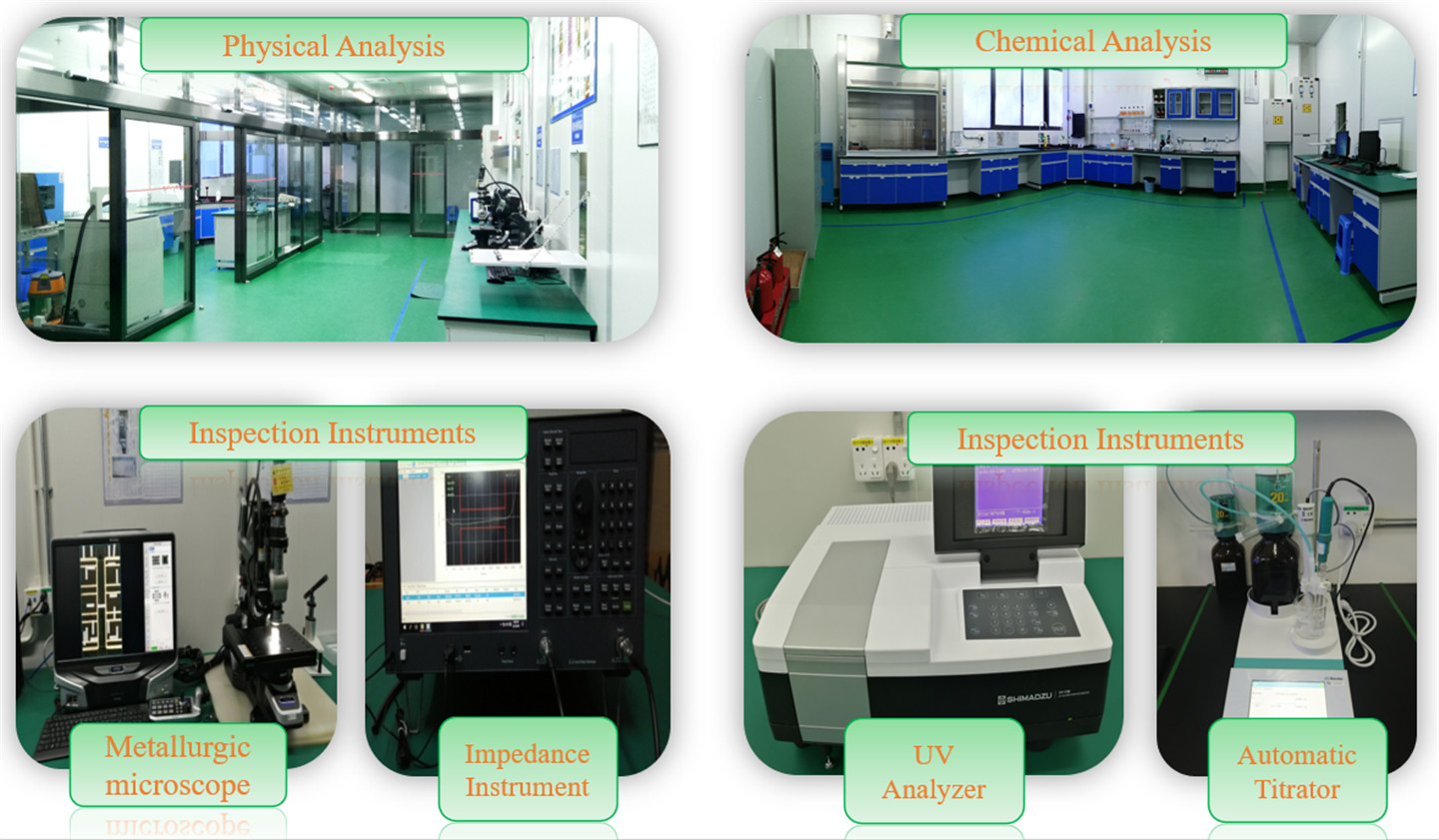

검사 및 테스트

물론 PCB ShinTech의 품질관리 시스템에서도 검사와 테스트가 중요합니다.우리는 이를 사용하여 프로세스가 올바르게 실행되고 있는지 확인합니다.이러한 단계를 통해 귀하가 받은 보드가 귀하의 설계에 적합하고 제품 수명 기간 동안 올바르게 작동할 것이라는 추가 확신을 얻을 수 있습니다.이를 위해 우리는 X선 형광, AOI, 플라이 프로브 테스터, 전기 테스터 등의 장비에 투자했습니다.대부분의 고객은 사내에서 작업을 수행할 수 있는 리소스가 없습니다.우리는 모든 고객이 필요한 것을 정확하게 얻을 수 있도록 책임을 집니다.

이러한 단계는 아래에 설명되어 있습니다.

베어 PCB 보드 제작

● 자동광학검사(AOI) 및 육안검사

● 디지털 현미경

● 미세 절편

● 습식 공정의 지속적인 화학 분석

● 결함 및 스크랩에 대한 지속적인 분석과 시정 조치

● 전기 테스트는 모든 서비스에 포함됩니다.

● 제어된 임피던스 측정

● 제어된 임피던스 구조 및 테스트 쿠폰 설계를 위한 Polar Instruments 소프트웨어.

PCB 조립

● 베어보드 및 입고부품 검사

● 우선 점검

● 자동광학검사(AOI) 및 육안검사

● 필요 시 X-Ray 검사

● 필요한 경우 기능 테스트

시설 및 장비

PCB신텍의 자체 시설은 40,000m를 생산할 수 있습니다.2PCB 제조의 월별.동시에 PCB 신테크는 15개의 SMT 라인과 3개의 스루홀 라인을 자체 보유하고 있습니다.귀하의 PCB는 대규모 공장 풀 중 최저 입찰자에 의해 생산되지 않습니다.PCB 조립에서 뛰어난 품질의 성능을 달성하기 위해 우리는 X 레이, 솔더 페이스트, 픽 앤 플레이스 등을 포함하여 전체 조립 공정에 필요한 정확한 정밀도를 허용하는 최신 장비에 지속적으로 투자합니다.

2. PCBA

인증

우리 시설은 다음과 같은 인증을 보유하고 있습니다.

● ISO-9001: 2015

● ISO14001: 2015

● TS16949: 2016

● UL: 2019

● AS9100: 2012

● RoHS: 2015

문의 사항이나 견적 요청을 다음 주소로 보내주세요.sales@pcbshintech.com귀하의 아이디어를 시장에 출시하는 데 도움을 줄 수 있는 업계 경험을 갖춘 영업 담당자와 연결해 보세요.